Технологія виробництва тротуарної і фасадної плитки

Виробництво тротуарної плитки-бізнес.

Згідно з

ДСТУ Б В.2.7-238:2010

Виробництво тротуарної та фасадно-облицювальної плитки за останні роки перетворилося на самостійну галузь промисловості з великим числом підприємств, що випускають широку номенклатуру фігурних елементів мощення.

Виробництво тротуарної та фасадно-облицювальної плитки знаходиться в періоді швидкого зростання і вдосконалення.

В наш час найкращим рішенням для благоустрою тротуарів, пішохідних і паркових доріжок, площ, сучасних житлових комплексів, котеджів, дач, офісів, магазинів і фасадів будівель, в кліматичних умовах України, стало використання різної конфігурації і кольорової гами тротуарної і фасадно-лицювальної плитки.

В недалекому минулому, в основному, використовувалася сіра тротуарна плитка, але часи змінилися. На зміну сірому кольору приходять гарні, соковиті, що радують, око кольори - червоний, жовтий, коричневий, чорний, помаранчевий, синій і зелений.

Технологія виробництва тротуарної плитки.

Справжня технологія розроблена на підставі:

- лабораторних випробувань сировини

- випуску дослідно-промислової партії плитки

- повного циклу її випробувань

Технологія передбачає виробництво тротуарних плит з суміші

- цементу

- гранітного щебеню

- піску

- пластифікатора

- барвника

- води

з подальшим твердінням бетону в природних умовах.

Технологія передбачає виробництво плит бетонних тротуарних, які повністю відповідають ДСТУ Б В.2.7-145: 2008 «Вироби бетонні тротуарні неармовані. Технічні умови ».

Склад бетону:

- мінеральне в'яжуче - портландцемент марки «500»

- інертний заповнювач - гранітний щебінь фракції 5-10 мм

- митий річковий пісок

- пластифікатор

- барвники - неорганічні пігменти, оксиди заліза

- вода

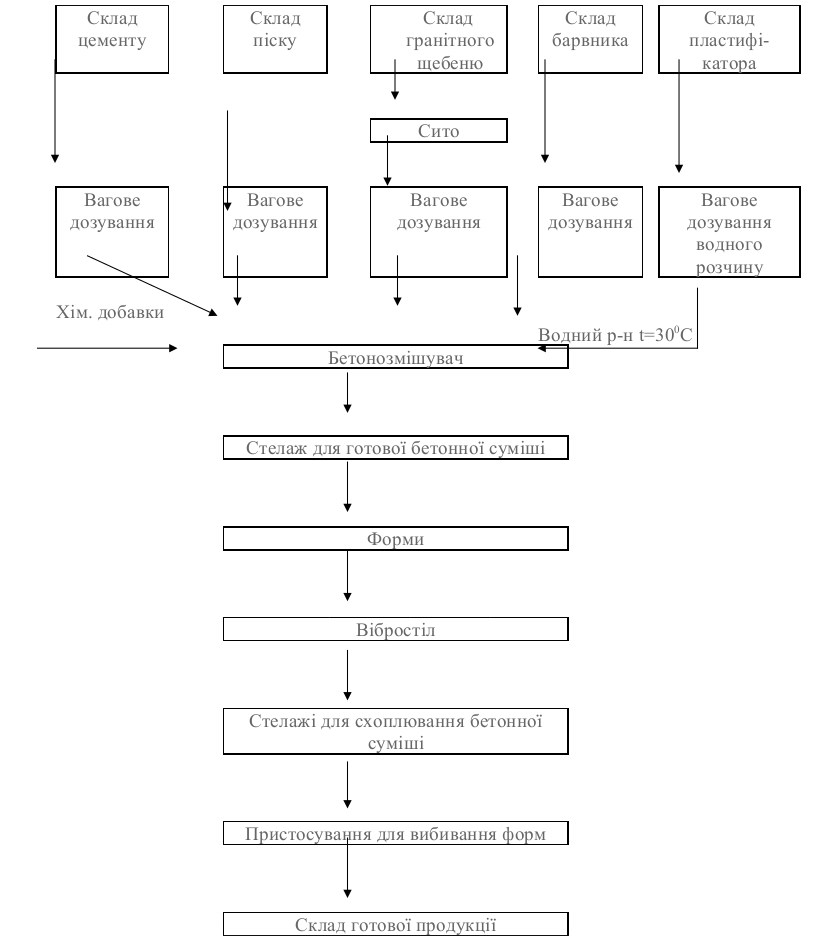

Технологічна схема виробництва.

Приготування бетонної суміші.

Всі компоненти бетонної суміші дозуються по масі. Для виробництва плит бетонних тротуарних по ДСТУ Б В.2.7-145: 2008 «Вироби бетонні тротуарні неармовані. Технічні умови» рекомендується наступний склад бетонної суміші,% по масі:

Для плитки сірого кольору

- портландцемент марки «500» 23%

- гранітний щебінь фракції 5 - 10 мм 57%

- митий річковий пісок 20%

- пластифікатор за рецептурою заводу - виробника добавки (% від маси цементу)

- вода (від маси цементу) 30-40%

Увага!

Необхідно враховувати вологість наповнювачів.

В процесі виробництва виробів можливе незначне коректування кількості компонентів в межах 1,5 ... 3,0% від маси цементу.

Формувальна бетонна суміш готується в бетономішалці примусового перемішування.

Бетонна суміш зачиняється теплою водою з температурою 30-32ºС.

Тривалість перемішування формувальної суміші повинна бути не менше 15 хвилин. При цьому спочатку перемішуються сухі компоненти з природною вологістю, потім додається до норми водний розчин пластифікатора. При приготуванні бетонної формувальної суміші необхідно постійно враховувати природну вологість компонентів і вносити відповідну поправку в розрахункову кількість води, що вводиться в бетонозмішувач.

Норми витрати матеріалів.

Норми витрати сировинних матеріалів для виробництва плит бетонних тротуарних h-45 mm, подані з урахуванням 5% технологічних втрат.

| № | Найменування матеріалів | 1м2 плитки h-45 / бетонної суміші, кг | На добовий випуск 50м2 плитки / бетонної суміші, кг |

| 1 | Портландцемент М-500 | 22,1 | 1105 |

| 2 | Гранітний щебінь фракція 5-10 мм | 53,8 | 2690 |

| 3 | Пісок річковий митий | 18,8 | 940 |

| 4 | Вода | 9 л | 450 л |

Вібрація бетону.

Віброформування виробів проводиться в формах на вібростолі, який виготовлений за робочими кресленнями.

Віброформування виробів проводиться в формах на вібростолі, який виготовлений за робочими кресленнями.

Розмір вібростола 600×500 мм, Вібратори майданчикові 99Б, або ІВ-98Б на 42 В, або їх аналоги з регульованими ексцентриками для підбору амплітуди.

Час перебування форми на вібростолі становить 1,5 ... 2 хвилини, до моменту появи на поверхні суміші білої рідини ( «молочка»).

Режим твердіння бетону.

Форми, які пройшли процес вібрування, переносяться на стелажі для твердіння, де і знаходяться 48 годин (час твердіння виробів залежить від температури і добавок, внесених в бетон, та може зменшуватися до 12 годин).

Форми, які пройшли процес вібрування, переносяться на стелажі для твердіння, де і знаходяться 48 годин (час твердіння виробів залежить від температури і добавок, внесених в бетон, та може зменшуватися до 12 годин).

Розпалубка.

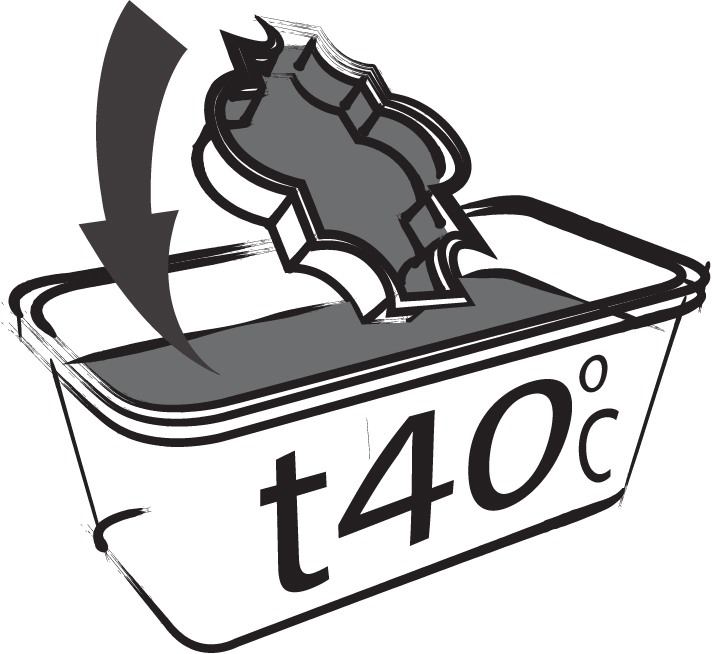

Розпалубка плитки з форм проводиться через гарячу воду. Температура води у ванні повинна бути в межах 40 ... 50ºС. Вода постійно підігрівається електротеном. Плитка в формах складається в ванну з гарячою водою одна на іншу до повного заповнення ванни. Час перебування форм з плиткою у ванні не менше 3-5 хвилин до повного розігріву форми.

Розпалубка плитки з форм проводиться через гарячу воду. Температура води у ванні повинна бути в межах 40 ... 50ºС. Вода постійно підігрівається електротеном. Плитка в формах складається в ванну з гарячою водою одна на іншу до повного заповнення ванни. Час перебування форм з плиткою у ванні не менше 3-5 хвилин до повного розігріву форми.

Після цього за допомогою пристосування для вибивання, плитка легко виходить з форми і складається.

Твердіння виробів

Проводиться на піддонах, в природних умовах, в приміщенні цеху. У спекотну погоду вироби необхідно зволожувати кілька разів на день. У холодну пору року вироби повинні зберігатися в приміщенні при температурі повітря не нижче 15ºС.

Відвантаження плитки

Повинно проводитися по досягненню виробами 90% від класу бетону по міцності на стиск і класу бетону по міцності на розтяг при згині в холодний період року і 70% - в теплий період року.

Міцність 90% даного складу бетону досягається після 10-11 діб твердіння, а міцність 70% від проектної - після 3 ... 4 діб і може незначно варіюватися в залежності від умов твердіння та якості цементу.

Використовувати дані із сайту без дозволу правовласника суворо заборонено.

З усіх питань звертатись на офіційну пошту.

Ми моніторимо ресурси мережі Інтернет на розміщення наших товарів, текстів та інших даних, захищених авторським правом

Використовувати дані із сайту без дозволу правовласника суворо заборонено.

З усіх питань звертатись на офіційну пошту.

Ми моніторимо ресурси мережі Інтернет на розміщення наших товарів, текстів та інших даних, захищених авторським правом